BT14鈦合金是一種從俄羅斯引進的(α+β)型中強鈦合金,具有優良的綜合力學性能、良好的熱強性和耐腐蝕性能,廣泛應用于航空航天、船舶制造、化工容器等高端裝備領域。該合金通過固溶時效熱處理可實現顯著的強化效果,其組織演變與力學性能之間的關系備受關注。

利泰金屬基于《BT14鈦合金固溶時效后的顯微組織與力學性能》與《BT14鈦合金可制造長期使用的高壓容器》兩篇核心文獻,系統梳理了BT14合金的熱處理工藝、組織特征、力學性能及其在長期負載下的服役行為。結合國內外公開技術資料,進一步分析了該合金的強化機制、工藝優化方向及應用前景,為工程選材與工藝設計提供理論依據。文章將從合金基礎特性入手,逐步展開對其熱處理工藝、顯微組織演變、力學性能調控以及長期服役穩定性的深入探討,最終總結其技術優勢與應用建議。

一、BT14鈦合金的基本特性與合金設計

BT14鈦合金屬于馬氏體型(α+β)兩相鈦合金,其主要合金成分為鋁(約4.05%)、鉬(約3.22%)和釩(約1.18%),并嚴格控制氧、氮等間隙元素含量。鋁作為α穩定元素,可提高合金的耐熱性和強度;鉬和釩作為β穩定元素,有助于淬火后獲得亞穩β相和馬氏體,為后續時效強化奠定基礎。

該合金在退火狀態下具有細小的等軸組織,具有良好的塑性和成形性。由于其鋁當量較低,在高溫下仍能保持較好的組織穩定性,適用于在400℃~500℃環境下長期工作的結構件,如航空發動機部件、高壓容器等。

二、固溶時效熱處理工藝與組織演變

2.1 固溶處理的影響

固溶處理是BT14合金強化的前提。研究顯示,在850℃~950℃范圍內保溫0.5小時后水淬,可獲得不同的初始組織:

850℃~900℃固溶:組織仍保持等軸狀,初生α相與β相共存,淬火后形成α″馬氏體和亞穩β相。

950℃固溶:組織明顯粗化,出現粗大針狀馬氏體,雖強化潛力仍存在,但塑性和韌性有所下降。

固溶溫度的選擇直接影響后續時效效果。900℃固溶后合金的時效硬化響應最為顯著,硬度提升幅度最大。

2.2 時效處理與強化機制

時效處理是BT14合金強化的關鍵環節。在450℃~550℃范圍內進行時效,可在短時間內實現顯著強化:

450℃時效:強化效果穩定,峰值出現在4~8小時,強度與塑性匹配較好。

500℃時效:強化峰值更高,但塑性下降明顯,時效2小時即可達到較高強度。

550℃時效:強化峰提前出現(約2小時),隨后迅速過時效,導致硬度下降。

強化機制主要來源于兩方面:

馬氏體與亞穩β相的分解:在時效過程中,α″馬氏體和亞穩β相分解為細小、彌散的(α+β)混合組織,顯著提高強度。

Ti?Al相析出:在初生α相內部分散析出Ti?Al金屬間化合物,進一步強化基體。

透射電鏡觀察表明,當時效時間過長或溫度過高時,析出相粗化,導致塑性急劇下降。

2.3 優化工藝推薦

綜合強度與塑性指標,900℃/0.5h水淬 + 450℃/4h空冷為最佳熱處理工藝。該工藝下合金抗拉強度達1223MPa,延伸率為6.5%,具備良好的強韌性匹配。

三、力學性能與時效行為分析

BT14合金在固溶淬火后強度(尤其是屈服強度)明顯下降,這是由于軟質α″馬氏體的形成。時效處理后,強度迅速恢復并超過原始狀態,但塑性有所犧牲。

時效硬化曲線顯示,合金在時效初期硬度快速上升,達到峰值后趨于平穩或下降。時效溫度越高,達到峰值的時間越短,但過時效風險越大。500℃時效雖強度最高,但延伸率僅1.0%,適用于對塑性要求不高的高強度部件。

四、長期服役性能與工程適用性

烏克蘭科學院工程力學研究所對BT14合金進行了長達21年的持續負載試驗(負載為0.93σ_b,約1001MPa),模擬高壓容器等長期服役條件。結果表明:

強度與硬度提升:經過21年負載,強度極限提高13%,屈服強度提高19.4%,硬度提高約27%。

塑性下降:延伸率下降46.2%,表明材料在長期應力作用下逐漸脆化。

斷裂功降低:斷裂功下降29%,反映材料抗裂紋擴展能力減弱。

盡管塑性指標有所退化,BT14合金在長期高應力下仍保持較高的強度穩定性,說明其適用于制造長期運行的高壓容器、航空結構件等關鍵部件。

五、BT14鈦合金的工程應用潛力

BT14鈦合金的熱處理工藝特性、短期力學性能與長期服役穩定性,其工程應用可聚焦于以下領域:

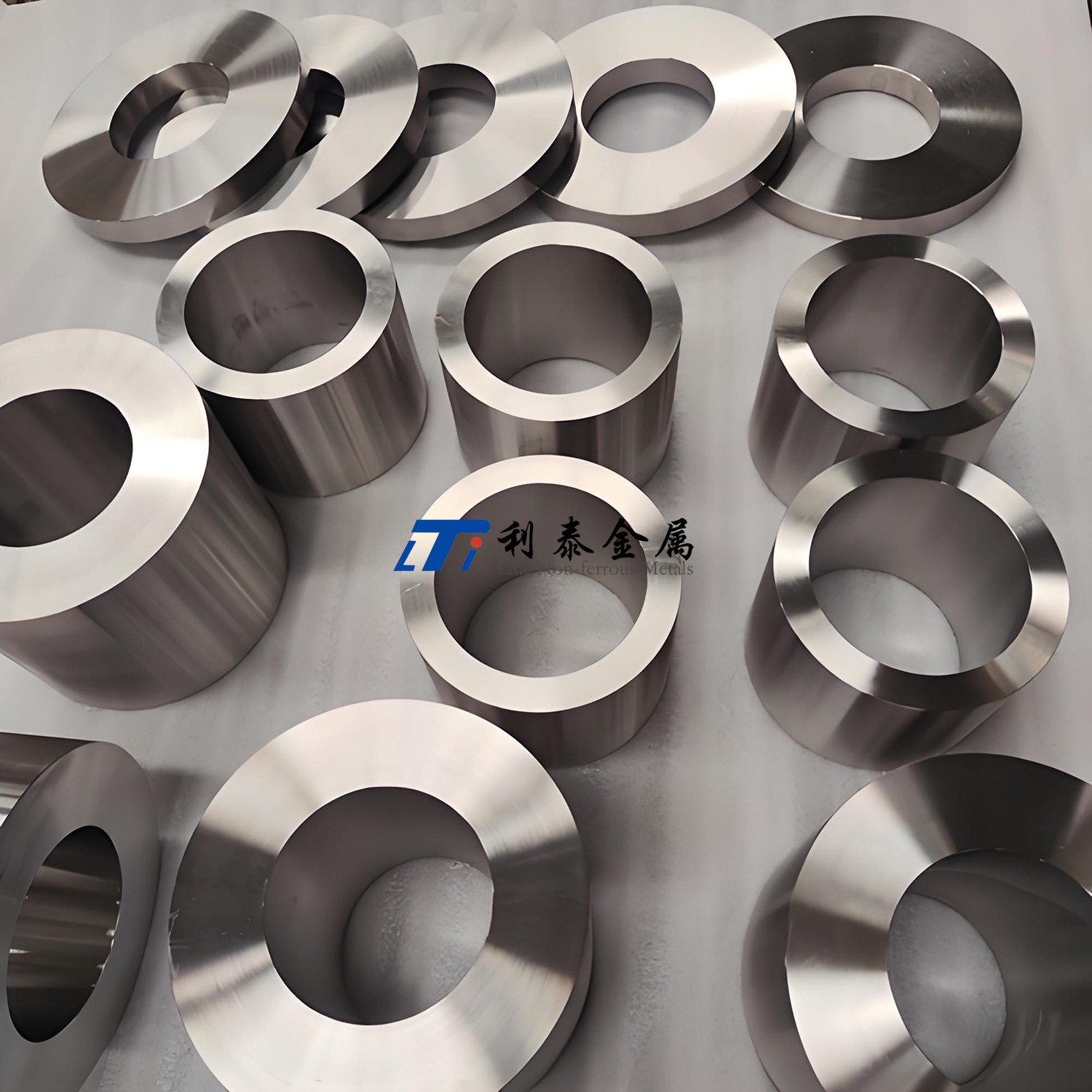

5.1高壓容器與承壓結構件

高壓容器需長期承受高壓負載,對材料的強度、耐蝕性與長期穩定性要求嚴苛。BT14鈦合金的優勢體現在:

長期負載下抗拉強度穩定在1200MPa以上,可滿足高壓(如30MPa以上)工況需求;

優異的耐蝕性(鈦合金固有特性)可抵御化工介質(如酸、堿)的侵蝕,適用于化工高壓反應釜;

淬火態良好的工藝塑性便于制造大型薄壁容器,成品時效處理可簡化生產流程[2]。

5.2航天航空結構件

航天航空領域對材料的比強度與高溫性能要求極高,BT14鈦合金可用于以下構件:

發動機艙體、機翼接頭等承力部件:最佳熱處理工藝下的比強度(抗拉強度/密度)可達240MPa/(g/cm3)以上(鈦密度約4.5g/cm3),優于常規TC4鈦合金;

高溫部件:Al元素的加入使其在400~500℃下保持穩定強度,可用于發動機壓氣機葉片等高溫工況[1,2]。

5.3海洋工程裝備

海洋環境的高腐蝕性對材料提出嚴峻挑戰,BT14鈦合金的耐海水腐蝕性能與高強度結合,可用于:

海洋平臺的承壓管道、閥門部件;

船舶螺旋槳軸套:其耐磨性(源于彌散析出相)可減少海水沖刷磨損,延長使用壽命[2]。

六、BT14合金的應用前景與工藝優化方向

BT14鈦合金憑借其優良的強度-塑性平衡、良好的熱穩定性和耐腐蝕性,在航空航天、船舶、化工等領域具有廣闊應用前景。特別是在高壓氣瓶、火箭發動機殼體、艦船管道系統中,其長期服役可靠性已得到驗證。

未來工藝優化可圍繞以下方向展開:

多級時效工藝:通過分級時效控制析出相尺寸與分布,進一步提升強韌性。

形變熱處理:結合熱機械處理細化晶粒,提高整體性能。

粉末冶金應用:采用氣霧化制粉+熱等靜壓工藝,制備組織均勻、無偏析的高性能部件。

七、總結

BT14鈦合金是一種綜合性能優良的(α+β)型鈦合金,通過合理的固溶時效熱處理可實現高強度與良好塑性的匹配。其強化主要來源于馬氏體/亞穩β相的分解和Ti?Al相的析出。長期負載試驗表明,該合金具有較高的機械穩定性,適用于制造高壓容器等長期服役結構件。

未來通過工藝優化與新材料技術的結合,BT14合金有望在更多高端裝備領域替代傳統材料,實現減重、增效與長壽命的綜合目標。

參考文獻

[1]王清,賴靜,孫東立,張麗萍。BT14鈦合金固溶時效后的顯微組織與力學性能[J]. 材料熱處理學報,2007, 28(增刊): 82-85.

[2]寧興龍。BT14鈦合金可制造長期使用的高壓容器[J]. 鈦工業進展,2000, 6: 31-32.

[3]國內外公開技術資料與合金數據庫(如MATWEB、Key to Metals等)。

相關鏈接

- 2025-08-19 特殊牌號鈦合金的“反者道之動”:寶雞利泰以TB6/TC26/TA15/Ti60/Ti55531破局產業同質化困局

- 2025-05-21 利泰金屬多維度對比TA5/TA7鈦合金的性能與應用

- 2025-02-22 利泰金屬談航空生物海洋工程領域的特殊鈦合金牌號性能

- 2023-04-02 航空緊固件用TB9鈦合金超聲輔助切削試驗研究