引言

激光增材制造 TC4 鈦合金不僅能有效解決精密結(jié)構(gòu)件和重要零部件的輕量化和高性能要求,而且也提高了生產(chǎn)制造過程的精密化程度。然而,一些精密零部件無法直接在激光增材制造環(huán)節(jié)獲得足夠的加工精度及表面質(zhì)量,需要進(jìn)一步切削加工,而加工過程中關(guān)于銑削溫度的研究對刀具壽命、工件表面質(zhì)量及加工精度具有重要意義。因此,為滿足零件的技術(shù)要求,針對增材制造的鈦合金銑削特性研究顯得尤為重要。

目前,國內(nèi)外學(xué)者針對非增材制造鈦合金等材料的切削特性研究較多。邵明輝等 [1] 采用單因素法分析了切削參數(shù)對 TC4 鈦合金切削溫度和切削振動的影響。劉杰等 [2] 通過試驗(yàn)發(fā)現(xiàn),AlCrSiN 涂層硬質(zhì)合金車刀在切削 Ti-6Al-4V 鈦合金時,涂層刀具溫度低于未涂層刀具的溫度。趙甘霖等 [3] 通過 DEFORM-3D 軟件仿真發(fā)現(xiàn),超聲振動加工鈦合金可以降低平均切削溫度。Kadam B. J. 等 [4] 研究銑削溫度與工藝參數(shù)之間的關(guān)系,為獲得最低切削溫度,使用 GA 算法對鈦合金切削溫度的預(yù)測模型進(jìn)行優(yōu)化。王沁軍等 [5] 基于鈦合金加工特性進(jìn)行了單因素試驗(yàn),在高速銑削條件下針對切削力提出工藝參數(shù)的優(yōu)選方法。Lee W. J. 等 [6] 研究切削溫度預(yù)測模型,發(fā)現(xiàn)在端面銑削鈦合金過程中進(jìn)給量對切削溫度影響最大。董登科等 [7] 通過優(yōu)化成形工藝參數(shù)使 SLM 成形 TC4 鈦合金的表面粗糙度達(dá)到 5.57~8.05 μm。丁志恒等 [8] 通過仿真軟件模擬鈦合金車削過程,結(jié)合切削熱分配的解析法,得出切削熱分配系數(shù)與切削速度的變化成正比,與切削深度的變化成反比。劉亞軍等 [9] 建立鈦合金 / CFRP 熱傳遞模型,對螺旋銑孔界面切削溫度的變化進(jìn)行研究。趙先鋒等 [10] 使用有限元軟件研究了 TC4 鈦合金切屑形成過程以及切削速度與切屑形貌、剪切帶之間的關(guān)系。

綜上所述,國內(nèi)外學(xué)者運(yùn)用經(jīng)驗(yàn)公式或切削試驗(yàn)等方法,針對非增材制造鈦合金的切削加工過程進(jìn)行了一些研究。而增材制造層狀結(jié)構(gòu)所導(dǎo)致的材料力學(xué)性能各向異性及鈦合金低導(dǎo)熱性疊加增材組織的非均勻散熱特性等問題與非增材制造鈦合金有所差異,因此,有必要對增材制造鈦合金銑削溫度進(jìn)行研究和分析。本文采用仿真和切削試驗(yàn)相結(jié)合的方法,對激光增材制造 TC4 鈦合金的銑削加工過程的切削溫度變化規(guī)律進(jìn)行研究,為進(jìn)一步探究其切削加工特性提供一定的理論基礎(chǔ)。

2、激光增材制造 TC4 鈦合金銑削仿真

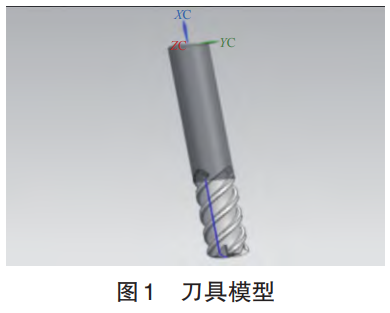

2.1 建立刀具幾何模型

硬質(zhì)合金具有較高的紅硬性,高溫下硬質(zhì)合金刀具可以保持較好的切削能力,能夠更好地在干切削條件下達(dá)到銑削激光增材制造鈦合金的目的,因此采用四刃硬質(zhì)合金立銑刀對激光增材制造 TC4鈦合金進(jìn)行銑削,刀具的幾何參數(shù)如表 1 所示。仿真中刀具實(shí)體模型通過 UG 軟件建模并裝配,刀具建模如圖1所示。

表 1 刀具幾何參數(shù)

| 刃數(shù) | 刀具直徑 (mm) | 徑向前角 (°) | 軸向前角 (°) | 螺旋角 (°) | 刀體長度 (mm) | 刀具總長 (mm) |

| 4 | 10 | -18 | 6 | 50 | 26 | 72 |

2.2 銑削仿真模型及方案

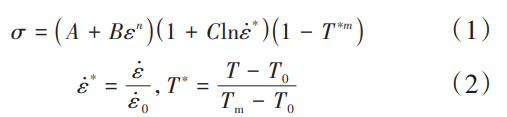

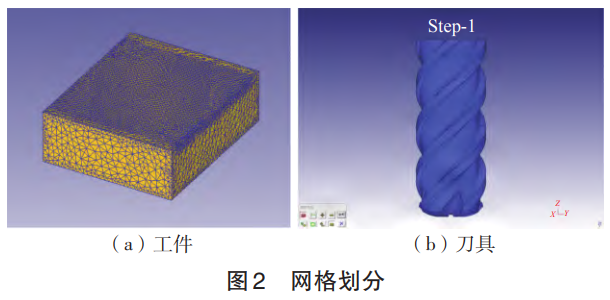

工件采用 TC4鈦合金粉末作為原材料,通過激光燒結(jié)成形技術(shù)制備,其物理力學(xué)性能[11]如表 2所示。采用Johnson-Cook本構(gòu)模型[12]對激光增材制造TC4鈦合金銑削過程進(jìn)行仿真分析,表達(dá)式為

式中,σ為流動應(yīng)力;A為試驗(yàn)材料屈服應(yīng)力;B為應(yīng)變硬化系數(shù);ε為等效應(yīng)變;n為應(yīng)變硬化指數(shù);C為應(yīng)變率敏感系數(shù);ε為等效應(yīng)變率;ε0 為參考應(yīng)變 率;T* 為無量綱溫度;T 為試驗(yàn)溫度;T0為參考溫度(室溫);Tm為試驗(yàn)材料的熔點(diǎn);m為溫度敏感系數(shù)。

表 2 TC4 鈦合金的物理力學(xué)性能(室溫)

| 密度 (g/cm3) | 熔點(diǎn) (℃) | 剪切模量 (GPa) | 泊松比 | 熱導(dǎo)率 λ W/(m?℃) | 比熱容 (J/(kg?℃)) | 屈服強(qiáng)度 σ?.? (MPa) | 抗拉強(qiáng)度 σ? (MPa) | 彈性模量 (GPa) |

| 4.43 | 1630 | - | - | 6.70 | - | 526 | 1140 | - |

在使用 J-C 模型時,應(yīng)對材料各向同性應(yīng)變硬化準(zhǔn)則作出假設(shè),其主要考慮了應(yīng)力、應(yīng)變、應(yīng)變率及溫度的耦合關(guān)系,并未考慮材料的彈性變形。該靜態(tài)試驗(yàn)在室溫下進(jìn)行,T0 = 30 ℃。針對A,B,C,m和 n,需要進(jìn)行求解分析,相應(yīng)本構(gòu)模型參數(shù)[11]如表3所示。

表 3 本構(gòu)模型參數(shù)

| A (MPa) | B (MPa) | C | m | n |

| 1015 | 254.6 | 0.011 | 1.15 | 0.465 |

采用三因素四水平正交試驗(yàn)對銑削增材制造TC4 鈦合金的銑削溫度進(jìn)行分析,選取銑削寬度(10 mm)為固定值,選取切削速度、銑削深度和每齒進(jìn)給量為試驗(yàn)因素,結(jié)合實(shí)際加工選取 4 個水平進(jìn)行銑削仿真和切削試驗(yàn),正交試驗(yàn)表如表4所示。

表 4 正交試驗(yàn)因素水平

| 水平 | 切削速度 vc (m/min) | 銑削深度 ap (mm) | 每齒進(jìn)給量 fz (mm/z) |

| 1 | 55 | 0.3 | 0.04 |

| 2 | 65 | 0.5 | 0.06 |

| 3 | 75 | 0.7 | 0.08 |

| 4 | 85 | 0.9 | 0.10 |

選擇DEFORM軟件進(jìn)行銑削加工過程仿真,將工件設(shè)為塑性體,劃分網(wǎng)格數(shù)目為 60 000,并加入網(wǎng)格窗,使工件在窗口內(nèi)的網(wǎng)格劃分更為精細(xì)。將銑刀設(shè)為剛性體,刀具網(wǎng)格數(shù)目劃分為 40 000。工件和銑刀的網(wǎng)格劃分如圖2所示。

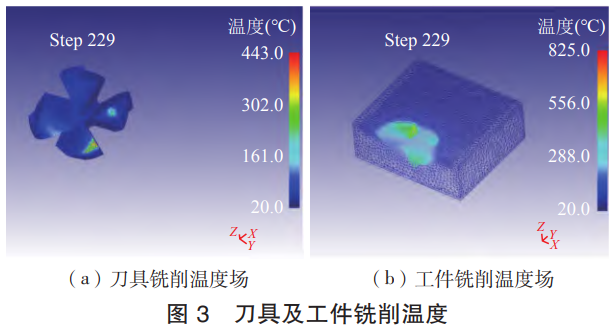

圖3所示為仿真銑削過程中銑削溫度場的分布情況。可以看到,與刀尖接觸的切屑根部出現(xiàn)銑削仿真過程的最高溫度。隨著銑削溫度不斷升高,與切屑接觸的刀具前刀面也受到銑削溫度升高帶來的影響,進(jìn)而引起刀具前刀面溫度升高。此外,銑削過程中刀具使材料產(chǎn)生塑性變形引起劇烈摩擦,切屑產(chǎn)生時,摩擦主要發(fā)生在刀尖刃口區(qū)以及前刀面,應(yīng)變的產(chǎn)生以及應(yīng)變率的變化會造成該區(qū)域在高速銑削下發(fā)生劇烈摩擦,產(chǎn)生較高的溫度。

2.3 仿真結(jié)果及分析

通過銑削過程仿真得到不同切削用量下的銑削溫度變化數(shù)據(jù),如表5所示。

表 5 銑削溫度仿真結(jié)果

| 序號 | 切削速度 vc (m/min) | 每齒進(jìn)給量 fz (mm/z) | 銑削深度 ap (mm) | 銑削溫度 T (℃) |

| 1 | 55 | 0.04 | 0.3 | 230 |

| 2 | 55 | 0.06 | 0.5 | 252 |

| 3 | 55 | 0.08 | 0.7 | 286 |

| 4 | 55 | 0.10 | 0.9 | 299 |

| 5 | 65 | 0.06 | 0.3 | 288 |

| 6 | 65 | 0.04 | 0.5 | 308 |

| 7 | 65 | 0.10 | 0.7 | 359 |

| 8 | 65 | 0.08 | 0.9 | 360 |

| 9 | 75 | 0.08 | 0.3 | 372 |

| 10 | 75 | 0.10 | 0.5 | 389 |

| 11 | 75 | 0.04 | 0.7 | 376 |

| 12 | 75 | 0.06 | 0.9 | 402 |

| 13 | 85 | 0.10 | 0.3 | 430 |

| 14 | 85 | 0.08 | 0.5 | 450 |

| 15 | 85 | 0.06 | 0.7 | 446 |

| 16 | 85 | 0.04 | 0.9 | 463 |

表 6 所示為銑削溫度仿真的極差分析結(jié)果,通過分析極差 R值,得出切削用量對銑削溫度影響程度為切削速度vc > 銑削深度ap > 每齒進(jìn)給量fz,銑削激光增材制造鈦合金的最優(yōu)參數(shù)選擇為 vc1ap1fz1,即切削速度vc = 55 m/min,銑削深度ap = 0. 3 mm,每齒進(jìn)給量fz = 0. 04 mm/z。

表 6 銑削溫度極差分析結(jié)果

| 試驗(yàn)指標(biāo) | A 切削速度 vc (m/min) | B 銑削深度 ap (mm) | C 每齒進(jìn)給量 fz (mm/z) |

| K1 | 1067 | 1320 | 1377 |

| K2 | 1315 | 1399 | 1388 |

| K3 | 1539 | 1467 | 1468 |

| K4 | 1789 | 1524 | 1477 |

| k1 | 266.75 | 330 | 344.25 |

| k2 | 328.75 | 349.75 | 347 |

| k3 | 384.75 | 366.75 | 367 |

| k4 | 447.25 | 381 | 369.25 |

| 極差 R | 180.5 | 51 | 25 |

| 主次因素 | vc>ap>fz | ||

| 最優(yōu)組合 | A1B1C1 |

3、銑削激光增材制造 TC4 鈦合金試驗(yàn)

3.1 試驗(yàn)條件及方案

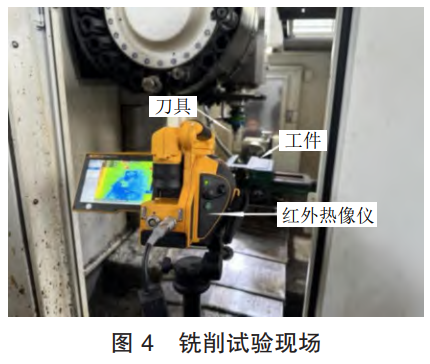

試驗(yàn)機(jī)床為 VMC850E 加工中心,試驗(yàn)刀具選擇與仿真相同的硬質(zhì)合金四刃立銑刀,其參數(shù)如表1所示。試驗(yàn)工件采用SLM激光增材制造(原材料為球形 TC4 鈦合金粉末)的 TC4 鈦合金。采用 Tix660紅外熱像儀測量銑削過程中的刀具及工件溫度,該熱像儀的量程為40 ℃ ~ 1 200 ℃。銑削試驗(yàn)現(xiàn)場如圖4所示。

銑削試驗(yàn)所用的切削用量與銑削仿真一致,通過正交試驗(yàn)法與單因素試驗(yàn)法進(jìn)行研究分析,銑削試驗(yàn)正交參數(shù)表如表7所示。

表 7 銑削試驗(yàn)正交參數(shù)

| 水平 | A 切削速度 vc (m/min) | B 銑削深度 ap (mm) | C 每齒進(jìn)給量 fz (mm/z) |

| 1 | 55 | 0.3 | 0.04 |

| 2 | 65 | 0.5 | 0.06 |

| 3 | 75 | 0.7 | 0.08 |

| 4 | 85 | 0.9 | 0.10 |

3.2 試驗(yàn)結(jié)果分析

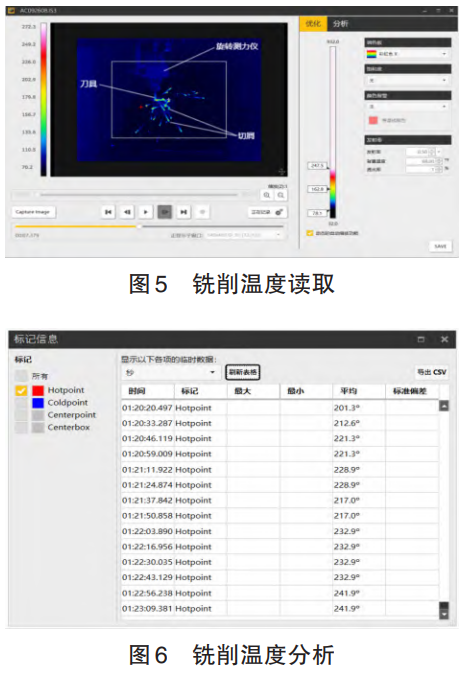

以切削速度55 m/min、銑削深度0. 3 mm和每齒進(jìn)給量 0.04 mm/z 為仿真最優(yōu)參數(shù),設(shè)計單因素試驗(yàn)方案。通過紅外測溫儀將試驗(yàn)所采集到的銑削溫度導(dǎo)入SmartView軟件進(jìn)行數(shù)據(jù)分析,如圖5和圖6所示。去除兩組最大值和兩組最小值,求得平均值作為試驗(yàn)結(jié)果,如表8所示。

表 8 銑削溫度試驗(yàn)結(jié)果

| 序號 | 切削速度 vc (m/min) | 銑削深度 ap (mm) | 每齒進(jìn)給量 fz (mm/z) | 銑削溫度 T (℃) |

| 1 | 55 | 0.3 | 0.04 | 232 |

| 2 | 55 | 0.5 | 0.06 | 250 |

| 3 | 55 | 0.7 | 0.08 | 288 |

| 4 | 55 | 0.9 | 0.10 | 290 |

| 5 | 65 | 0.3 | 0.06 | 287 |

| 6 | 65 | 0.5 | 0.04 | 299 |

| 7 | 65 | 0.7 | 0.10 | 355 |

| 8 | 65 | 0.9 | 0.08 | 365 |

| 9 | 75 | 0.3 | 0.08 | 380 |

| 10 | 75 | 0.5 | 0.10 | 391 |

| 11 | 75 | 0.7 | 0.04 | 372 |

| 12 | 75 | 0.9 | 0.06 | 406 |

| 13 | 85 | 0.3 | 0.10 | 424 |

| 14 | 85 | 0.5 | 0.08 | 453 |

| 15 | 85 | 0.7 | 0.06 | 449 |

| 16 | 85 | 0.9 | 0.04 | 466 |

表 9 所示為對試驗(yàn)所得銑削溫度進(jìn)行極差分析的數(shù)據(jù)表,可得切削速度 55 m/min、銑削深度0. 3 mm、每齒進(jìn)給量 0. 04 mm/z 為本試驗(yàn)最佳的切削參數(shù)組合,與仿真結(jié)果一致。

表 9 試驗(yàn)所得銑削溫度的極差分析

| 試驗(yàn)指標(biāo) | A 切削速度 vc (m/min) | B 銑削深度 ap (mm) | C 每齒進(jìn)給量 fz (mm/z) |

| K1 | 1060 | 1323 | 1369 |

| K2 | 1306 | 1393 | 1392 |

| K3 | 1549 | 1464 | 1486 |

| K4 | 1792 | 1527 | 1460 |

| k1 | 265 | 330.75 | 342.25 |

| k2 | 326.50 | 348.25 | 348 |

| k3 | 387.25 | 366 | 371.50 |

| k4 | 448 | 381.75 | 365 |

| 極差 R | 183 | 51 | 22.75 |

| 主次因素 | vc>ap>fz | ||

| 最優(yōu)組合 | A1B1C1 |

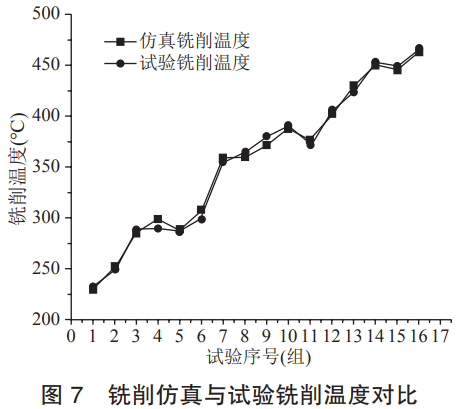

如圖 7 所示,將仿真與試驗(yàn)銑削溫度進(jìn)行對比分析,得出數(shù)據(jù)的最大誤差為 3. 2%,在允許的范圍內(nèi),證實(shí)了仿真數(shù)據(jù)的可靠性,說明仿真模型具有合理性。

4、結(jié)論

(1)通過銑削激光增材制造 TC4鈦合金的仿真和試驗(yàn),并對試驗(yàn)結(jié)果進(jìn)行極差分析后,可得切削參數(shù)對銑削溫度的影響順序?yàn)榍邢魉俣?> 銑削深度 > 每齒進(jìn)給量。

(2)在所研究的切削參數(shù)范圍中,銑削溫度最小時的切削參數(shù)組合如下:切削速度為 55 m/min、銑削深度為0. 3 mm和每齒進(jìn)給量為0. 04 mm/z。

(3)對比仿真與試驗(yàn)的銑削溫度數(shù)據(jù),得出仿真與試驗(yàn)最大相對誤差為 3. 2%,證實(shí)了仿真數(shù)據(jù) 的可靠性,證明仿真模型具有可行性。

參考文獻(xiàn)

[1] 邵明輝,喻秋,李順才,等. TC4 鈦合金高速車削溫度與車削振動特性的試驗(yàn)研究 [J]. 現(xiàn)代制造工程,2019 (12):1-8,36.

[2] 劉杰,朱水生,肖曉蘭,等. AlCrSiN 涂層刀具干車削 Ti-6Al-4V 鈦合金的切削性能研究 [J]. 廣東工業(yè)大學(xué)學(xué)報,2021,38 (2):99-106.

[3] 趙甘霖,馮平法,張建富。鈦合金超聲振動鉆削工藝特性仿真及試驗(yàn)研究 [J]. 北京航空航天大學(xué)學(xué)報,2019,45 (8):1597-1605.

[4] Kadam B J,Mahajan K A. Optimization of cutting temperature in machining of titanium alloy using response surface method, genetic algorithm and Taguchi method[J]. Materials Today: Proceedings,2021,47:6285-6290.

[5] 王沁軍,孫杰. PCBN 刀具高速銑削 TC4 鈦合金切削性能與工藝參數(shù)優(yōu)化研究 [J]. 機(jī)床與液壓,2019,47 (7):57-61.

[6] Lee W J,Park S H,Yoon H S. A coolant supply strategy based on cutting temperature prediction during the 3-axis end-milling of Ti-6Al-4V[J]. Journal of Manufacturing Processes,2022,84:272-281.

[7] 董登科,陳安,李小飛,等。表面粗糙度對激光選區(qū)熔化 TC4 鈦合金疲勞性能的影響 [J]. 機(jī)械強(qiáng)度,2020,42 (5):1094-1098.

[8] 丁志恒,黃雷,王孝彩,等。面向鈦合金切削的硬質(zhì)合金涂層刀具切削熱分配仿真研究 [J]. 工具技術(shù),2023,57 (7):77-82.

[9] 劉亞軍,李皓,李士鵬,等。鈦合金 / CFRP 疊層構(gòu)建螺旋銑孔界面切削熱研究 [J]. 機(jī)械科學(xué)與技術(shù),2019,38 (9):1406-1413.

[10] 趙先鋒,姜雪婷,史紅艷,等。切削速度對鈦合金切屑形貌和剪切帶的影響研究 [J]. 機(jī)械設(shè)計與制造,2020 (10):171-175.

[11] 謝中亞。激光增材制造鈦合金切削加工性能基礎(chǔ)試驗(yàn)研究 [D]. 上海:上海交通大學(xué),2019.

[12] Johnson G R,Cook W H. Fracture characteristics of three metals subjected to various strains, strain rates, temperatures and pressures[J]. Engineering Fracture Mechanics,1985,21(1):31-48.

基金項(xiàng)目:沈陽理工大學(xué)國防科技創(chuàng)新團(tuán)隊(duì)培育建設(shè)計劃資助項(xiàng)目(SYLUGFTD202102)

收稿日期:2024 年 4 月

第一作者:胡錦淵,碩士研究生,沈陽理工大學(xué)機(jī)械工程學(xué)院,110159 沈陽市

First Author:Hu Jinyuan,Postgraduate,School of Mechanical Engineering,Shenyang Ligong University,Shenyang 110159,China

通信作者:金成哲,教授,沈陽理工大學(xué)機(jī)械工程學(xué)院,110159 沈陽市

Corresponding Author:Jin Chengzhe,Professor,School of Mechanical Engineering,Shenyang Ligong University,Shenyang 110159,China

相關(guān)鏈接

- 2025-07-13 不同表面處理工藝對TC4鈦合金薄板組織和性能的影響

- 2025-01-30 TC4鈦合金葉片數(shù)控拋光試驗(yàn)

- 2024-12-15 TC4/TB6/TC17鈦合金的儲氫性能及微觀組織研究

- 2024-06-09 TC4鈦合金T形接頭雙光束激光焊接組織與力學(xué)性能研究

- 2024-04-20 軋制和熱處理工藝對TC4鈦合金棒材超聲聲速的影響

- 2024-04-12 TA7/TC4/TB6鈦合金三種金相組織切削過程切削力實(shí)驗(yàn)

- 2024-04-08 利泰金屬一站式解析Ti-6Al-4V鈦合金的性能特點(diǎn)與應(yīng)用領(lǐng)域

- 2023-09-13 定制船舶航空用TC4鈦合金棒 TA5鈦合金板 鈦合金鍛件 庫存充足

- 2023-08-24 增材制造工藝及熱處理對航空生物用Ti-6Al-4V鈦合金組織和性能的影響

- 2023-07-10 低間隙和高氧TC4鈦合金板在經(jīng)不同熱處理溫度退火后的韌性顯微組織變化